台達長期作為智能製造的推手,期望透過工控產品的研發與智能產線的規劃,克服橡塑膠生產資訊數位化過程中的阻礙。

針對橡塑膠產業的連續性製程,台達導入高階泛用型控制器AS300系列做為資訊流整合的利器,貫穿設備層到資訊層。

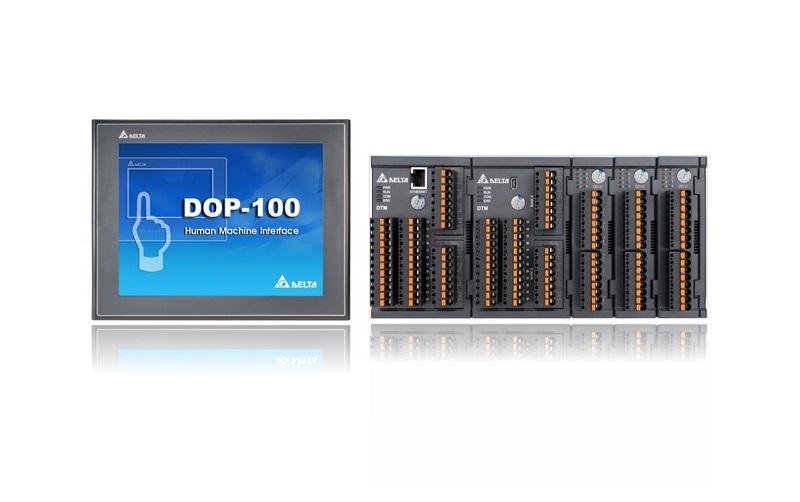

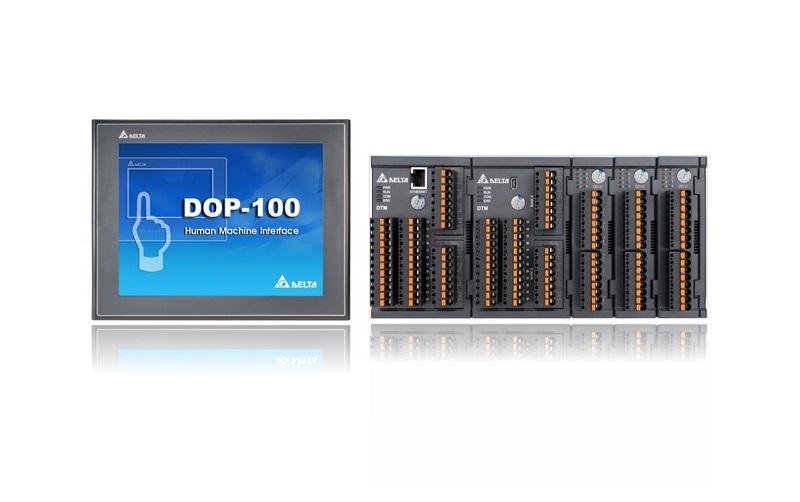

台達多迴路模組化溫度控制DTM可主動蒐集溫控器資訊並即時上傳,可搭配台達人機介面HMI達到一站式控制產線溫度,翻轉仰賴人力逐一調整產線溫控器的作業模式,節省50%以上的無效工時。

台達工業圖控系統DIAView可整合產線設備資訊,將生產數據直觀呈現於產線看板或戰情中心,方便管理階層遠端即時監控生產狀況、掌握品質。