壓空成型機又稱為熱塑成型機或吸塑機,主要應用於食品、電子產品、印刷包裝盒等塑膠包裝,舉凡市售冷凍火鍋料的底盤、高級水果禮盒底層的塑膠凹槽、3C產品的透明泡殼包裝等,都是常見的壓空成型機產品應用。

壓空成型機方案全套採用台達高性能工業自動化產品,以台達高階泛用型控制器AS200以及交流伺服驅動器與馬達ASDA-A2作為核心,藉由系統的高速響應大幅提高設備效率,同時降低能耗。

生產資訊透過EtherCAT/ CANopen通訊傳輸至高階泛用型控制器AS200與進階網路型人機介面DOP-100當中,再搭配台達工業級4G雲端路由器DX-2100L1B,實現遠端操控與調適生產參數,改善人工作業的不便。

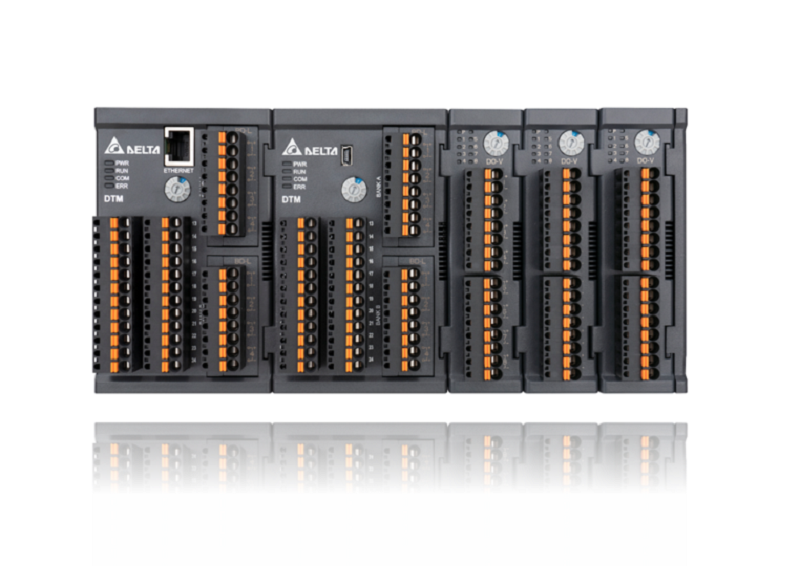

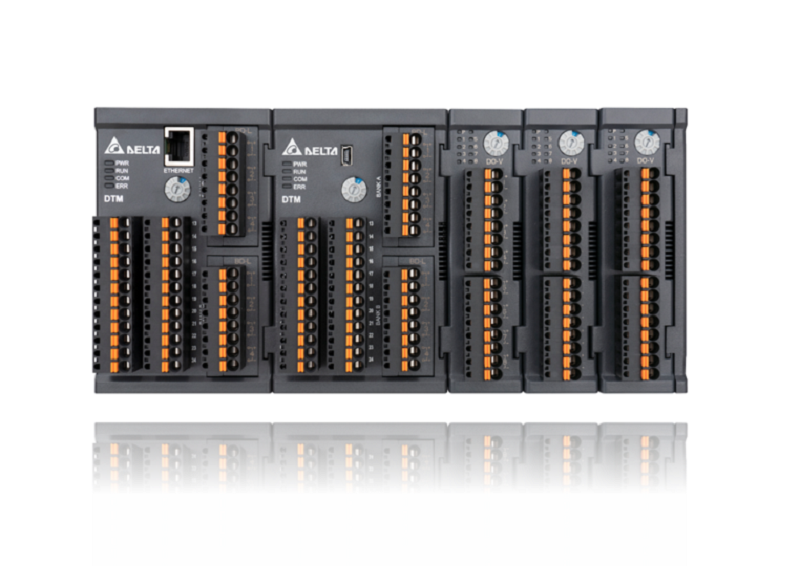

塑化過程中,透過多迴路模組化溫度控制器DTM系列即時掌握塑膠熱熔的狀態,達到更精準的溫控,強化品質。